一、背景需求:

自能源化工行业诞生以来,大型立式储罐一直是液体化工产品以及油品存储的主要容器。近年来,伴随着国家一系列文件的陆续发布,标志着我国对于大型储罐罐区的安全环保要求,提升至一个新的高度。作为大型储罐的附属设施⸺浮盘,其材料和结构等性能,对储罐能否同时满足安全环保的要求和生产运营的需求,有着直接而重要的影响。其中,《关于加快解决当前挥发性有机物治理突出问题的通知》环大气〔2021〕65号文件中明确要求(如下图):

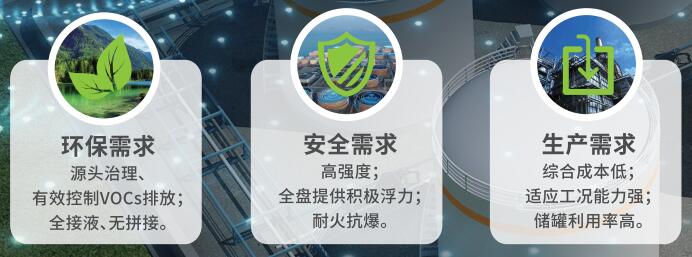

新型高效浮盘的根本目的:

澳科中意引进了新加坡Dynaglass公司的卓越技术,将Vap-O-Loc®高性能浮盘引入中国。

▶Vap-O-Loc®浮盘主体为全复合材料制成的蜂巢三明治结构,工厂预制的模块经热固连接技术整体成型,无拼接缝,全接液,集安全、环保、防腐、耐火抗爆等多项优势为一体。

▶全复合材料技术的Vap-O-Loc®高性能浮盘经历了近三十年的市场检验,以媲美钢制焊接浮盘的安全环保性能和超越传统轻型浮盘的高可用性和不可比拟的防腐性能,获得了储罐业主的广泛美誉,同时,也拥有长期应用于外浮顶的市场应用。

尤其适合大直径储罐

二、相对于其他类型的浮盘,澳科中意Vap-O-Loc®全复合材料浮盘具备如下技术特点:

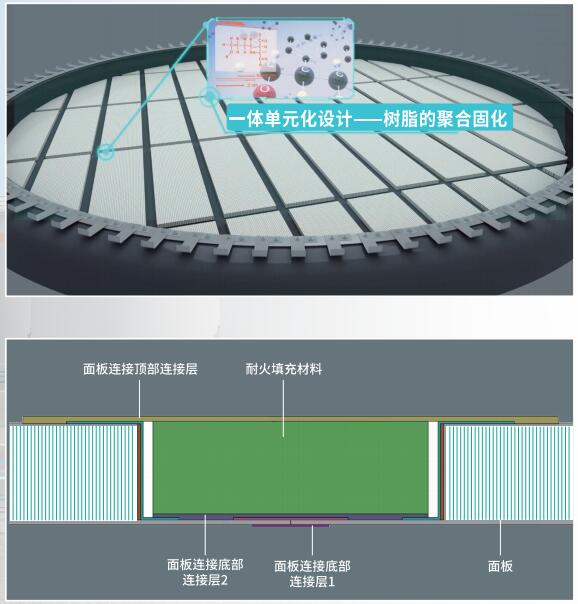

优势一:一体单元化

全复合材料一体成型,可靠性强:

1.依靠复合材料独有的热固成型技术,确保模块与模块之间,以及蜂巢材料和上下盘板之间可靠连接。

2.解决了拼接式浮盘可能在接缝处易松脱、易失效的隐患。

3.源头减排,消除拼接缝隙处的VOCs排放。

单元化液密结构,安全性高:

1.构成浮盘的数百个单元模块均为独立的液密结构,同时这些单元又都由数十万个既独立又紧密的蜂巢结构组成。

2.意外情况下,浮盘上任意单点泄漏所导致的进液将被限制在蜂巢单元内。

优势二:耐腐蚀

耐腐蚀:

浮盘采用全复合材料制成,不会像金属一样被氧化,解决了金属浮盘易被腐蚀的问题,同时保证储罐液体化工产品远离铁锈等污物。

具备良好的介质兼容性:

1.可满足绝大多数液体化工产品的存储要求。

2. 特殊应用场合,可针对性调整复合材料配方。

优势三:质轻高强

高浮力:

额外浮力负载可达36kg/m2。

高强度:

可承受917kN/0.1m2的集中载荷,超过国标要求数百倍。

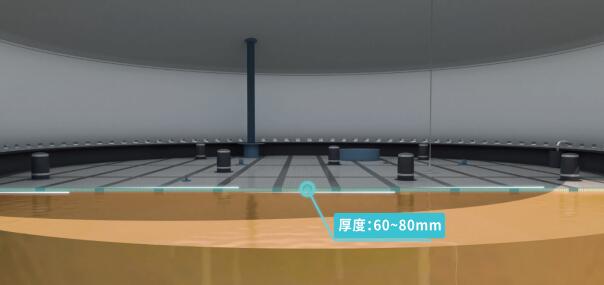

低截面:

常规盘体厚度仅为60~80mm,在减少储罐容积占用的基础上,提高储罐利用率。

高安全系数:

在12.5%的浮盘支撑失效时,浮盘变形仅为许用条件下的7%,安全系数超过14。

终身免维护。

使用寿命超过20年。

优势四:本质安全

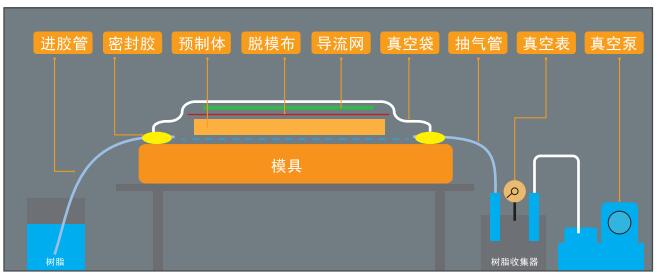

采用真空导入技术,保证浮盘密封性、一致性:

1.模块质量至关重要:新型浮盘大多采用模块化设计,一旦模块发生液体泄漏,仓储液体进入浮盘模块中,就会成为重大危险源。(注:行业内的多次事故均与浮盘模块液体泄漏相关。)

2.澳科中意创造性的采用真空导入的工艺技术来生产构成浮盘的模块,从而确保浮盘模块长久的密封性和一致性。

整体气密性测试,保证浮盘整体结构稳固:

澳科中意利用独特的结构专利[1]对浮盘拼接气密性进行测试,配合环形密封的气密性检测,构成了闭环的整体气密性测试,确保浮盘整体结构密封可靠。

采用全盘降阻工艺,保证浮盘静电安全:

1.澳科中意采用独特的全盘降阻工艺,通过石墨烯等助剂确保浮盘整体电阻率在106~109Ω·m之间,符合GB 12158中关于静电亚导体的要求。

2.浮盘表面磨损及局部破坏均不影响静电导出。

优势五:耐火抗爆

防火阻燃:

1.浮盘整体符合BS476 Part7、ASTM E84、NFPA、UFGS等相关标准的要求,浮盘耐火时间超过2小时。

2.早在2009年,Vap-O-Loc®全复合材料浮盘就已通过了由SGS、TüV认证、LastFire认可的耐火试验。

3.2021年,Vap-O-Loc®全复合材料浮盘再次通过由天津消防研究所主持的《新型高效浮盘耐火性能评价大纲》中耐火性能评审。

整体抗爆:

1.浮盘通过充分的模拟实验及仿真计算证明,发生闪爆时能够承受超过1.5MPa的瞬态压力,安全可靠。

2.浮盘通过大连理工大学的模拟爆炸试验验证。

3.澳科中意已开展与中国石油大学、东北石油大学、中国人民解放军陆军勤务学院合作的新型高效浮盘抗爆评价体系研究。

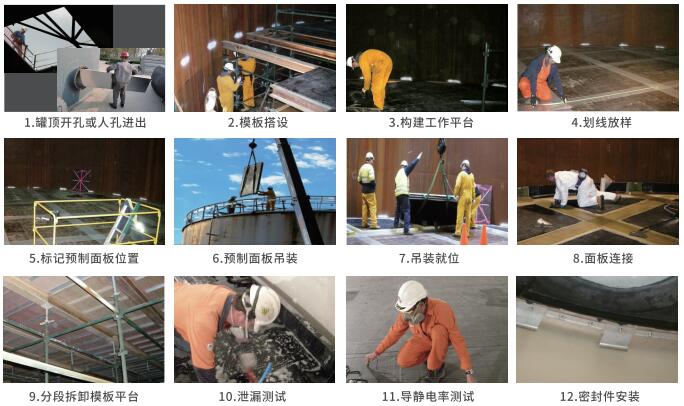

优势六:安装便捷

灵活、便捷的安装方式:

1.工厂预制:

浮盘建设的90%工作量可在工厂内预制完成。

更快的综合工期、更稳定的成型质量控制。

2.旧罐改造:

Vap-O-Loc®全复合材料浮盘也可适配人孔进出的小模块施工方式。避免油罐罐体切割,更安全、更便利的旧罐改造方案。

3.工期短、效率高、成本低

4.不动火、不动电、更安全

标注[1]:

实用新型专利名称:一种复合式内浮顶储罐浮盘结构,专利号:ZL 2020 2 1570899.8

实用新型专利名称:一种高效全补偿密封系统,专利号:ZL 2020 2 0993796.6